|

2019年10月,在铁建重工长沙第一产业园的生产车间内,一台有三四层楼高的盾构机已经组装完成,前端刀盘往日的“铁建红”不见踪影,取而代之的是橙、白、绿三种颜色,正好是印度国旗的配色。

这是专门为孟买沿海公路隧道施工量身订制的盾构机,开挖直径12.19米,整机长度80米,总重量2300吨,将成为印度境内最大直径的盾构机,同时打破发达国家对海外大直径盾构市场的垄断。

在验收过程中,印度客户邀请的英国专家对这台盾构机不由得竖起了大拇指。他说:“太棒了,这是我见过最好的隧道掘进机。”与此同时,另两台将服务于印度班加罗尔地铁建设的设备也顺利验收。

今年3月18日,那台大直径盾构机的盾体被拆卸包装成八块,刀盘分割成五块,陆续装车发出,途经上海港再海运到孟买。然而4月30日,设备运抵孟买的隧道施工地后,就一直处于闲置状态。

这是为什么?除了新冠疫情影响,主要是在最近几个月中印关系迅速恶化的冲击下,印度的施工单位一直拿不到允许中国工程师来工作的官方许可,而本地工程师又不会组装盾构机的100多个零件。

目前,印度施工单位计划:请正在为孟买地铁三号线提供安装技术支持的中国工程师来帮忙。因为两个项目设备大体相似,主要的区别是尺寸。但是,即便盾构机组装好,也仍需要原工程师来测试。

有趣的是,孟买地铁三号线的情况也不容“乐观”。项目所使用的18个全断面硬岩隧道掘进机(TBM)中,有8个是中国企业制造的,而其它10个虽然来西方国家的公司,但也是在中国制造的。

印度基建项目对中国重工机械的依赖可见一斑。所以,当地那些嚷嚷要抵制中国货的言行,只会损害他们的许多项目进展。然而,不容忽视的是,中国盾构机拿下印度背后,也曾艰难和心酸追赶。

文 | 陈辰 1 掉队百年

盾构机是一种使用盾构法的隧道掘进机。在国内,习惯将用于软土层的隧道掘进机称为盾构机,将用于岩石层的称为TBM,即全断面硬岩隧道掘进机。但在国际上则没有明显区分,统称TBM。

在作用上,盾构机和TBM能开山辟路、穿越河海,主要用于铁路、公路、地铁和水利等基建工程的隧道环节。因此,有人叫它“钢铁穿山甲”,有人叫它“水下航母”,也有人叫它“世界工程机械之王”。

还有一个形象比喻是“地下蛟龙”:这条龙的嘴是最前端的切削刀盘,可以把地下的泥沙石头吃进嘴里,通过龙肚子里面的各种消化器官,即螺旋传送机输送到皮带传送机,再通过渣土车运往后方。

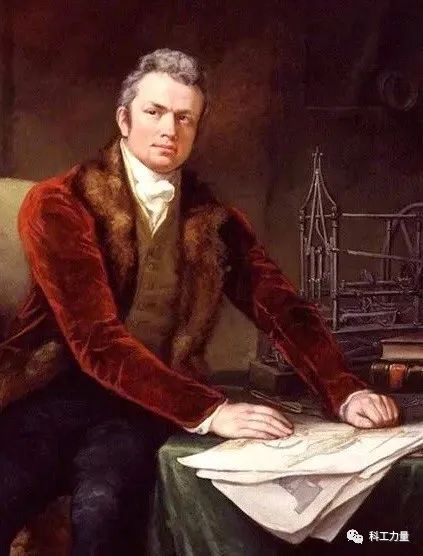

全球盾构机的发展,可以追溯到约两百年前。1818年,法国工程师布鲁诺尔无意中看到了一条凿船虫。它一边蠕动一边在木头上钻洞,同时从体内分泌的一种黏液能加固洞穴,还能抵抗木板的潮湿。

这次意外的发现激发了布鲁诺尔的灵感。于是,他提出了盾构掘进隧道的原理,据此设计的“开放型手掘盾构机”获得英国专利。1825年,他研制出了矩形盾构机,首次应用于泰晤士河隧道工程。

泰晤士河隧道的建设并不顺利,中间发生河水灌进隧道及瓦斯爆炸等问题。在布鲁诺尔历时7年改进盾构机后,又经过多年精心施工,隧道终于在1843年建成,成为世界工程史一座重要的里程碑。

1887年,工程师格雷特在南伦敦铁路隧道施工中,成功使用了圆形盾构和压气组合工法,为现代盾构机奠定了基础。此后,盾构机相继传入美欧、日本、前苏联及我国等等,并得到不同程度发展。

在20世纪的一百年间,前50年是盾构机及TBM在欧美日得以推广普及,后50年是欧美日企业推动盾构技术自动化、多样化和大直径化等升级,并统治了全球市场。而与此同时,中国却明显掉队了。

2 幡然醒悟

新中国成立初期,东北阜新煤矿用直径2.6m的手掘式盾构及小混凝土预制块修建疏水巷道,这是我国首条用盾构掘进机施工的隧道。此外,1957年,北京市下水道工程首次采用了两台自研盾构机施工。

这距离西方首台盾构机已落后一百多年。六七十年代,北京、上海、杭州等城市的研究机构,曾在盾构机研发上获得一定突破。但受当时技术、经济条件及计划经济体制限制,发展一直比较缓慢。

到了九十年代,中国盾构技术开始取得长足进步,其中以上海尤为明显。比如1990年,上海地铁1号线工程全线开工,18km区间隧道采用了7台中法联合制造的φ6.34m土压平衡盾构掘进机。

此后,随着国内经济快速发展,要修的铁路及隧道等设施越来越多,对盾构机的需求同步迅速增加。但无奈在“造不如买”思潮下,国内设备几乎全部依赖进口,使得德日三国美企业占据90%以上市场。

但是,高度依赖国外设备面临许多问题:成本高昂,跨国沟通低效,甚至“技术专家要人家配,检修还拉警戒线”。比如1997年,原铁道部耗资7亿才引进两台德国硬岩掘进机,用于西康铁路秦岭隧道。

另外,中方施工人员在出故障求助于国外厂家时,对方提出的解决方案往往是高价钱更换部件。比如1999年,在广州二号线施工中,一台进口盾构机没有抓牢“管片”,后来对方提出300万换修费用。

这导致中国盾构机事业陷入“冰与火”的状态中,一方面基础设施建设遍地开花,国内对盾构机的需求飙升至占全球60%以上。另一方面,在应用上却处处受制于人,甚至导致项目施工进度受到极大影响。

这一切,都刺激着中国盾构人的自尊心及昂扬斗志。全部花钱从国外进口,靠它们支撑中国基建产业?这非常不现实,只会继续挨打受气。因此,自主研发生产盾构,成为摆在中国面前的唯一出路。

3 强势逆袭

新世纪初,钱伟长曾上书中央,建议“国家应研制和使用中国盾构,改变进口盾构一统天下的局面”。之后不久,“863”计划首次立项开展盾构关键技术研究,正式拉开了国家层面自主研发盾构的序幕。

2003年,水利部利用辽宁省大伙房输水渠道施工急需采购三台盾构机的机遇,落地合资模式招标采购,美国罗宾斯公司中标两台,与大连重工合作生产;德国维尔特中一台标,与北方重工合作生产。

这两项合作开启了国内盾构机生产的先河。此后,我国又进一步将盾构机的研制纳入“863”专项,列入十六项攻关项目之一。在国家设立专项基金等支持下,国内多家企业开始入局产品设计、制造等。

但是,在之后较长一段时间内,国内企业研制的盾构机技术水平不过关,采用自主创新、合作创新以及转型创新等模式的企业都没有打开局面。因此,铁路、地铁等隧道挖掘还只能依赖进口的设备。

直到2009年,情况才出现逆转。这时“基建狂魔”本性集中迸发,中国铁建、中国中铁、上海隧道制造的盾构机先后成功下线。有意思的是,他们都号称自己的是“国产首台盾构机”,打破了国外垄断。

实际上,真正的转折点发生在2015年。这一年,中铁建工和中铁十六局合作研发的国产首台大直径盾构机在长沙下线。由于拥有完全的自主知识产权,这才打破了国外近一个世纪的盾构技术垄断。

仅仅十几年,中国盾构机高歌猛进,产品迅速迭代、升级,已经能够生产适用各种地质条件、各种项目需求的大型盾构机。目前,国产盾构机每年出厂台数、拥有量、盾构隧道施工里程,都是世界第一。

此外,“三十年河东三十年河西”,国产盾构机已占国内90%市场份额。其中有六大王牌军:铁建重工、中铁装备、中交天和、上海隧道、三三工业、北方重工。前二者是领头羊,但个个创新能力爆表。

4 返销海外

谁都可能没有想到2001年,中国中铁95%基建开发都是进口设备,光盾构机的投入一年就超50亿元。但如今中国已经打了个漂亮的翻身仗:国产盾构机不仅返销多个国家,而且已占全球2/3市场。

显然,国产盾构机在崛起过程中,也盯住了海外市场。比如黎巴嫩缺水问题曾特别严重,当地居民维持生活依靠昂贵的桶装水。2014年,黎巴嫩宣布了工期数年的大贝鲁特供水项目,但施工特别困难。

因为引水隧洞只有3.5米的直径,全世界那时都没有量产那么小的掘进设备。对此,2015年,中国中铁成功研制全球最小直径的岩石隧道掘进机,第二年就发货运往了黎巴嫩,应用在供水项目中。

在中国设备助力下,项目中距离最长施工难度最大的2号隧道已于2018年3月贯通,去年投入使用后,约160万人口的用水问题将得到很好解决。准确抓住各国需求,是国产盾构机成功的一大要素。

此外,中国的盾构机性价比更高。比如过去中国花3亿元从德国进口一台盾构机,现在就以2亿元的价格出口。由于国产盾构机动辄比国外便宜2000万元以上,国际同类产品价格硬是被拉低了40%。

当然中国盾构机在技术和制造上也不马虎,而且逐步实现了引领。世界首台马蹄形盾构、世界最大矩形盾构、全球首台斜井双模式TBM、全球首台永磁电机驱动盾构机……这些领先技术都出自我国。

2018年3月,中交天和研制的“巨龙”超大直径盾构机顺利下线,直径达12.12米,后用于中国当年在海外最大公路隧道项目——孟加拉国卡纳普里河底隧道工程,首次打破欧美垄断海外高端设备局面。

此外,2017年,中国盾构机首次打入欧洲市场,出口俄罗斯时一“去”就是五台。紧接着是土耳其、丹麦、意大利、法国、澳大利亚、印度等等,总计数十个国家和地区的城市轨道、引水工程等基建项目。

5 结语

经过十多年探索与开发,中国盾构机已从任人宰割,到登顶世界前列。可以设想在未来的超级工程,比如川藏铁路或者海峡隧道,必将需要专门定制的超级装备。国产盾构机将为“基建狂魔”奠定新底色。

值得注意的是,即便国内基本没有了纯进口的盾构机,但国内一些盾构机的核心部件主轴承、减速机尚未完全实现国产化。因此,中国盾构人还需要再接再厉、攻坚克难,力争所有关键部件都能“拿下”。

曾经有一段时间,国内“造不如买”现象盛行,盾构机这样的“大国重器”也不例外。幸运的是,中国人在盾构机上及时调转船头,而且推动实现了产业的顺利发展。这也让我国如今少了一个被“卡脖子”的领域。

延伸阅读

“基建狂魔”又上新,这造型绝了!

本文转载自微信公众号“观察者网”(ID: guanchacaijing),原文首发于2020年9月27日,原标题为《“基建狂魔”又上新,这造型绝了!》,不代表瞭望智库观点。

国产盾构机又双叒叕上新了!

9月27日,“京华号”超大直径盾构机在长沙下线。

这台盾构机整机长150米,总重量4300吨,最大开挖直径达16.07米。

这是我国迄今研制的最大直径盾构机,它出厂后将参与北京东六环改造工程建设。

有趣的是,在“涂装”方面,“京华号”有浓厚的北京地域文化特色。其刀头涂装红色京剧脸谱,代表忠勇义烈。不少网友一看,直呼这脸谱“绝了”!

事实上,“京华号”的京剧主题涂装并非首例。

中国盾构机,性能优越没得说,“皮肤”同样很有特色。

中国出口俄罗斯款(“胜利号”):

中国出口印度款:

中国出口法国版:

中国出口斯里兰卡版:

从颜色上来看,有蓝色的:

红色的:

绿色的:

彩色的:

每一款“新皮肤”背后,都是中国人打破封锁,打破垄断的奋斗故事。

盾构机又称为隧道掘进机,外国早在1825年就发明并使用。

由于制造难度太大,盾构机市场一直都被德国、美国和日本三个制造大国长期霸占。

发达国家垄断着技术和市场,购买者没有任何议价权。

“花钱还要看脸色”,彼时的中国也不例外。

1997年,我国在修建西康铁路秦岭隧道时,从德国维尔特公司引进了第一台隧道掘进设备。

当年买两台机器,那就是7个亿。

那可是1990年代的7个亿,人家态度就那样:爱买买,不买拉倒。

中铁工程装备集团的谭顺辉回忆这段往事的时候说,那时候价格的话语权在外国人那,他说多少钱就是多少钱,要进行任何变更,先把价钱加上来再说。

由于国外在技术占领了最高点,他们眼睛往下看人的那种傲慢让人最不接受,很难受。

外国专家的“售后服务”也很贵,一个小时的工资就达到600到800欧元。

况且何时修,还得看人家的工作作息和心情。

就这样,外国专家们在检修时还要拉起警戒线,不让中国人靠近观看。

2001年,外方提出,要把一台旧的盾构机按照新盾构的价格出售,并且对配件进行加价100%。

在他们看来,中国人自己造不来,条件再苛刻也会接受。

几代中国人在心里较劲:“以后一定要用上我们自己制造的设备。”

再难、再苦,也要把我们机器造出来!

从设计图纸起步,在毫无经验的背景下,中国开始摸索自己的盾构机。

真·从零开始。

有样学样,外形是有了,但离“国产”还很远。

中铁工业的李建斌表示:“真的自己做起来,才知道其中关键部件的制造难度有多大。”

比如刀具,刀具布置时候数量多少?高度多少?刀间距多少?刀盘开口率多少?

中国人对这些都不知道,就得从零开始,进行理论上的研究。

在实际工作中,机器可能会碰上花岗岩、石灰岩;可能会面对硬土、软土、淤泥、粉质粘土……这些都需要根据不同地质配不同的刀具,做出最优的设计。

光弄清楚刀具问题,中国就用了将近5年的时间。

在这样的难度下,中国人硬是把这块骨头啃下来了。

2008年,我国第一台拥有自主知识产权的盾构机成功下线。

2013年,当年的“老大哥”德国维尔特公司已经被中铁装备收购。

如今,国产盾构机打破了国外的技术和市场垄断,拉低了同类产品价格的40%。

国产盾构机还在不少领域做到了顶尖,创新出了:世界首台马蹄形盾构、世界最大矩形盾构、全球首台斜井双模式TBM、全球首台永磁电机驱动盾构机……

被人“卡脖子”?不好意思,现在是:“人无我有,人有我优”:

不仅技术好,而且款式多、产量大,价格低。

“上天有神舟,下海有蛟龙,入地有盾构”,“大国重器”既是起点,又是丰碑。

感谢幕后的建设者们! |

汉唐归来

惟有中华

惟有中华