// 作者 | 李沛

01

材料奇迹

上周,印度国防研究及发展组织(DRDO)宣布,拉杰夫·瓦什内博士(Rajeev Varshney)成功研发出了新型煤球炉,可以避免室内取暖一氧化碳中毒危险,不再需要操心半夜起炉子通风,据介绍,这一新型煤球炉由于形势紧张,将很快运用于印度高原地区前线哨所,不过按照同一地区中国边防官兵以往使用煤球炉、或者更为简陋的牛粪煤渣混合燃料经验,即便解决了中毒之类起码的安全隐患,其取暖效果也只能说聊胜于无,以往哨所使用煤炉取暖,晚上睡觉往往要穿好棉衣棉裤、戴棉帽子,在棉被上额外再盖上厚厚的大衣,即便裹成这样,晚上还会被冻醒,一早醒来,脸上还可能结上了一层冰霜。

(革命性的印度军工黑科技煤球炉,据报道成本高达每台近两万元人民币)

今天在高原高寒地区进行反蚕食斗争的中国军人,则再没有了这样的烦恼,去年冬季亮相的解放军新型自供能拆装式营房中,见不到煤炉的影子,但在室外零下数十度的低温下,这些无需外界供能,像搭积木一样能够灵活组合拼装的保温房舱,室温却能保持在零上十几度,不少战士甚至身着短袖体能训练服在洗漱,令实地探访的解放军报记者都大为惊讶。

外观看起来和对面印度差不多的简易营房,因为科技和工业能力的巨大差异,有了这样实际体验的天壤之别。

(中印边境新型简易营房,相似的外观,迥异的内涵)

为了实现高寒地区保温的严苛指标,除了用新型聚氨酯复合板材减少热量散失,室内取暖热源也必不可少,作为保温方舱七大模块之一,供暖模块平时以被动太阳能集热为主,风雪和极寒天气下则依托风光柴储微电网采用红外主动供暖,碳纤维等新型材料在其中发挥了重要作用。

不仅是在军事斗争前线,碳纤维这一高端新材料在解决西部高寒地区居民冬季取暖上也已经开始试点,例如在青海地区推广的新型“电热炕”,就是用一块碳纤维发热板铺在传统的火炕上,据测算,由于新型材料的应用,‘电热炕’10个小时的耗电量仅有1.2度,按青海180天的采暖季计算,一个冬天只要一百多块钱电费,较燃煤烧炕取暖节约上千元。

不过对于大多数人来说,碳纤维仍然是一种相当稀罕的高科技,公众印象中,颜色黑黑的,带点织物纹理,又轻又牢固,成本极高是碳纤维的几大特点,往往只在尖端航空航天领域应用,日常生活中加入了碳纤维材料的东西,从手机电脑到汽车,定价上往往都能够理直气壮高出普通材质一筹,成为一种消费档次的直观符号,故而在某宝之类的网站上,仿碳纤维纹样的电脑、汽车贴纸十分畅销,不少人乐于用几块钱提升一下个人心理感受。

02

物以稀为贵

碳纤维为什么这么昂贵?当然是因为其制备不易,产量稀少,经过了这么多年的发展,碳纤维目前的全球年产量也仅仅才10万吨左右。

说起来,碳纤维的原料不算稀罕,以最主流的聚丙烯腈(PAN)为例,我们生活中大多数人身上穿的毛衣,都会用到聚丙烯腈纤维化后的腈纶材料,取代昂贵的天然羊毛。

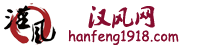

但从聚丙烯腈到最终我们看到的碳纤维产品,这个制备流程却十分漫长。

(PAN基碳纤维生产流程图示)

还是以最主流的聚丙烯腈基碳纤维为例,不溶于水的化工产品—聚丙烯腈首先需要以特殊溶剂和单体、引发剂混合,调制形成纺丝液,纺丝液再从淋浴花洒喷丝孔里挤出,在特制的含水溶液中洗一把凝固浴。

因为PAN材料不溶于水,挤出的液体射流就开始沉析成凝胶结构的白色丝条,同时原液中含有的溶剂也扩散出来,经历了这个关键性的凝固浴工序后,成型的PAN丝条就可以一边水洗干净,一边整理形状了。

相信大家对兰州拉面制作过程并不陌生,醒发的面团切成条状后,要在上面抹油防止黏连,随后通过各种花式抻面,在牵引力的作用下,面条越来越细越来越均匀,强度也越来越高(有嚼劲),类似的,PAN丝条也要涂上油剂,通过精确控制的牵伸最终获得细旦化、高强化的碳纤维原丝。

接下来,白色的原丝通过预氧化、碳化等高温连续工艺,如同生面团烤制面饼,颜色从白变黄,再从黄变黑,纤维也越变越细,在高温中PAN高分子材料的氢、氮、氧等成分气化挥发,最终形成结构致密强度惊人的碳纤维。

这还不算完,高强度(不容易断)高模量(不容易形变)的碳纤维丝又是怎么变成不同形状碳纤维材料的?

如果是简单的板状、管状材料,还能够通过纤维丝与树脂类“基体”搭配编织缠绕来解决,如果是更复杂的三维构件,就需要碳纤维片和树脂基体层层铺叠后,在高温、真空模具中一次固化成型,最终成为牢固轻便的“碳纤维复合材料”。

03

UCC跌倒,东丽吃饱

碳纤维与别的化学纤维制品最大的不同,在于终端应用场景异常苛刻,比如腈纶丝丝质好一点差一点,无外乎售价不同,低档腈纶做的廉价毛衣一样能御寒过冬,可安装在卫星、飞机乃至汽车上的碳纤维结构件,则来不得一丝一毫的质量不确定性,对碳纤维丝的品质要求极高,不存在可用和不可用之间的冗余空间,而从原液到碳纤维丝成品的生产又往往是一个工序繁多、工艺细密的连续过程,时至今日,具备碳纤维工业化生产能力的企业依然屈指可数。

日本东丽公司无疑是其中最耀眼的明星,在今天的碳纤维产业界市场份额一家独大,技术水平也遥遥领先。

然而在碳纤维产业发展之初,原名东洋人造丝株式会社的东丽,却还是个无足轻重的小角色,市场的领军者是美国化工巨头联合碳化物公司(UCC)。

上世纪五十年代,UCC研究人员罗杰·培根博士在实验中无意发现了具备优越物理性能的碳“晶须”,通过其后的工艺摸索,以人造丝为原料,开发出了人类历史上最早的碳纤维材料制备方法,1958年,UCC公司就开始向美国空军供应碳纤维材料,标志着碳纤维复合材料开始替代昂贵的硼纤维,在美国航空航天领域得到应用。

(碳纤维发明者罗杰·培根,病逝于2007年,如果活到新材料领域开始“出头”的当下,有可能已经拿到了诺贝尔物理学奖)

这则碳纤维复合材料得到新应用的报道,在大洋彼岸的日本产生了反响,大阪工业研究所(GIRIO)研究员进藤昭男马上跟进,很快突破了以PAN为原料制备碳纤维的技术原理,并注册了相关专利,不过由于缺乏成果转化动力,此后长期被束之高阁。

直到1969年后,新任美国总统尼克松为扭转贸易失衡,对美日纤维贸易开始下手,日本政府为了换取冲绳领土返还,秘密接受了对美纺织品出口自我限制的要求,此即著名的“以线(纺织品)换绳(冲绳)”密约,在出口限制的束缚下,日本纺织企业不得不开始寻找出路,作为源出三井财阀,此时日本最大的腈纶生产商,东丽公司也开始在PAN新材料新应用上展开摸索,PAN基碳纤维成为东丽、三菱、东邦等日本纺织巨头不约而同的发力方向,进藤昭男的专利技术一下子炙手可热。

转型更为坚决的东丽公司笑到了最后,在1970年正式拿下了进藤昭男的专利授权,并与其他两家国内竞争对手达成了君子协定,技术和业务上以东丽为主,互通有无,一致对外,1971年,东丽首次实现了PAN基碳纤维的批量生产,同年四月,东丽公司专门成立了新事业推进部,以碳纤维为重点开始开拓海内外市场。

尽管东丽的PAN基碳纤维相对于人造丝碳纤维而言称得上物美价廉,但在国外市场,特别是最重要的美国市场上仍然难以挑战联合碳化物公司的地位,UCC在发现了PAN基技术路线的潜力后,干净利落地与东丽达成了北美市场独家代理以及相互技术授权合同,也就是说,东丽的东西不错,但在美国销售必须要经过UCC转手,航空航天等大客户资源仍然在市场老大手中,同时,UCC还可以逐渐建设自己的PAN基碳纤维生产线。

1984年,基于东丽原丝的UCC自有品牌碳纤维上市,眼看着东丽就要被“礼送”出美国市场了。

(震惊世界的帕博尔惨案,相比同一时期的切尔诺贝利,这一美国跨国企业制造的更惨烈灾害,却引不起欧美影视界再现的兴趣)

就在这个关键时刻,一场发生在印度的重大事故改变了碳纤维市场格局,1984年12月3日,联合碳化物公司设在印度中央邦博帕尔市的农药厂发生剧毒氰化物气体泄漏事件,周边居民死亡上万人,伤残五十余万,是迄今为止人类历史上最严重的工业事故。

尽管联合碳化物公司坚称这不是自己的问题,而是印度雇员心怀不满故意报复所致,但市场不会跟UCC客气,面对崩盘的股价和汹涌的敌意收购暗流,UCC不得不大幅收缩变卖业务,筹措现金应付收购和赔偿压力。

几乎是一夜之间,挡在东丽和北美市场高端客户之间的那层窗户纸不见了。

东丽公司抓住这个历史性机遇,与波音等航空巨头开始建立直接业务联系,借助民用客机轻量化的风口,一举奠定了90年代后延续至今的碳纤维市场绝对优势地位。

04

“想抓一抓碳纤维”

70年代后期,以著名的“7511”会议为标志,在尖端国防装备需求牵引下,国内也开始了高性能PAN基碳纤维技术的追赶,然而国产碳纤维几经攻关,质量却总是难有大的突破,纤维束不均匀、毛丝多,力学性能也上不去,和国外产品质量差距越拉越大。

八十年代中后期,引进国外先进设备和技术一度出现希望,1986年,以联合国开发计划署扶持项目的名义,上马了“碳纤维及其复合材料的开发应用”,向英国公司购买年产100吨/年碳纤维生产装置和技术,尽管这套大丝束预氧化炉和炭化炉设备突破巴统重重技术封锁,历时七年终于在吉林完成安装调试“验收”,但实际上引进的关键设备却无法正常运转,2700万总投资打了水漂,分管碳纤维研发的时任国家科委二局新材料处李克健处长,直言不讳地将之称为“我国新材料研发中是为数不多的失败案例”。

(英国RK公司和中国的缘分并没有就此结束,碳纤维技术先驱,RK公司的母体考陶尔兹(Courtaulds)在2007年将大丝束PAN原丝工厂及相关专利卖给了中国蓝星石化)

一连串失利严重挫伤了各方面的信心,1990年代后,国家在碳纤维领域研发投入放缓,航天航空急需的高性能碳纤维材料不得不继续通过各种非正常渠道解决。

在这样的至暗时刻,师昌绪先生出现了,2000年初,八十高龄的师昌绪院士找到李克健,表示了对中国碳纤维技术落后的忧虑,“想抓一抓碳纤维”,李克健第一反应是:“这事太复杂!谁抓谁一手屎!”,然而师先生随后的表态深深感动了他,“如果碳纤维搞不上去,拖了国防的后腿,我死不瞑目。”

2001年,师先生上书中央领导,获批863计划碳纤维专项1亿元经费,2003年,师先生又争取到国家自然科学基金对碳纤维技术的经费支持,中国碳纤维关键技术攻关重新获得了动能。

在师昌绪先生的领导下,863-304专项(碳纤维专项)打破了成果相互藏私,缺陷相互推诿的各自为战局面,明确了PAN原丝作为技术突破口,形成了以企业工程化为核心的考评体系。

(为中国碳纤维产业立下不朽功勋的师昌绪先生)

在全国一盘棋的正确项目管理战略指导下,参与304专项的院所和企业密切合作,相继突破了PAN基碳纤维吨级试验线、百吨级中试线、千吨级规模化生产线,军用高性能碳纤维材料基本实现自给,在说起世界碳纤维产业格局的时候,中国企业作为一个整体,具备了“被讨论”的资格。

尽管军用高性能碳纤维被“卡脖子”的风险明显化解,对价格不敏感的军用碳纤维市场,也堪堪养活培育了数家技术基本过关的本土企业,但这些企业在更为“在商言商”的民用碳纤维市场上,仍无法与东丽等巨头进行正面较量,原因也非常容易理解,东丽等巨头已经形成了从原丝到碳纤维制品的上下游一体化生产,同时万吨以上的产量也形成了规模经济,可以游刃有余降价倾销,打压竞争对手,国内企业在民用碳纤维丝市场,往往需要低于成本定价,亏本倒贴钱,才能让终端制品商有动力选择国产碳纤维,越卖越亏钱的状态下,即便有军品市场输血,但企业也难以积蓄内部资源改善技术扩大投资,进而难以有效建立起相关企业研发、生产、销售的稳定正向循环。

05

“要1300年!”

碳纤维生产要降低成本,除了扩大产能和产业链整合,在效率提升中榨出汁水,还有一种立竿见影的方法,那就是造大丝束,也就是一束碳纤维成品中“捻”在一起的纤维丝多一些,按照纤维丝的多少,碳纤维产品可以区分为3K\12K\48K等规格,48K以上,也就是每束中纤维丝大于48000根的产品,通常被界定为大丝束碳纤维。

为什么大丝束碳纤维就便宜呢?

核心原因是原丝便宜,根据分析,聚丙烯腈原丝在碳纤维成本构成中通常占据50-70%比重,原丝价格降一块钱,碳纤维丝成本就立刻能降五毛。大丝束碳纤维可以直接使用国内外市场自由流通的民用聚丙烯腈原丝,而小丝束碳纤维,则往往需要敏感性极高的特制高性能原丝,不但受到严格的技术封锁,价格上也有数倍的差异。

(一束碳纤维里的纤维丝)

一分价钱一分货,小丝束碳纤维性能通常好于大丝束产品,在航空航天等“宇航级”高端应用中目前仍然居于主流,然而在民用领域,无论是汽车也好,风电叶片也好,运用的物理环境都宽松得多,大丝束碳纤维性能已经绰绰有余,价格还动辄能够便宜一半,在民用市场已经逐渐在取代小丝束传统地盘。

中国碳纤维产业界已经敏锐地把握到了大丝束这一潮流,千吨级规模化生产线之后,以大丝束碳纤维连续生产为突破口,中国碳纤维产业的“万吨”时代业已开启。

2021年1月4日,中国石化控股子公司,上海石化投资新建的碳纤维项目正式开工。该项目总投资35亿元,将建设2.4万吨/年的碳纤维原丝和1.2万吨/年的48K大丝束碳纤维产线,计划2024年全部建设完成。

引用新华社的权威评价,“这是国内首家突破被称为“黑黄金”的48K大丝束碳纤维产业化技术的企业,标志着我国大丝束碳纤维从研发试产成功走上规模化生产之路。”

今天光芒四射的上海石化,在十多年前还是国内碳纤维产业版图上不存在的角色,2005年,由于兰州化纤厂采用硫氰酸钠(NaSCN)溶剂路线的碳纤维原丝研发停顿,上海石化才被中石化母公司临阵点兵,接过了打通NaSCN路线碳纤维产线的重任,正如前文所述,碳纤维长流程精密生产的特点,从纺丝液的搅拌速度、牵伸辊的拉力和稳定性、喷丝头和液面的距离、凝固浴液面会不会晃动……影响最终产品质量的因素加起来是一个天文数字,控制每个因素的工艺和工装又是多学科交叉领域,这使得实现碳纤维工业化生产的过程极其复杂,根据上海石化参研人员的回忆,“假设每个工艺过程中只调节两个参数,每个参数实验3个点,每天做 10个实验,就要试上1300年才能完成。”更艰难的是,NaSCN溶剂又不同于已经成熟的、并且受到美日等国专利壁垒严密封锁的DMSO(二甲基亚砜)技术路线,被认为是一个最终难以走通的方向。

(上海石化碳纤维攻关小组由巾帼女杰顾文兰领导)

就是在这样的重重压力下,作为碳纤维产业界的新兵,上海石化新组成的37人研发队伍没有畏难退缩,而是放下包袱轻装上阵,与复旦大学等研究院所高效协作,通过化学工程等理论分析和数值建模手段,打破了以往化工生产“炒菜尝咸淡”的简陋试错寻优方法,大大缩短了工艺摸索进度,2008年底,上海石化硫氰酸钠法(NaSCN湿法)碳纤维原丝中试产线贯通,2012年9月,自产原丝在自产碳纤维中试装置上顺利完成炭化,标志着NaSCN法碳纤维从原丝到成品的全套工艺正式贯通,强度、模量性能达到了东丽招牌品种T300水平,不仅绕开了日美等国的专利限制,也使上海石化一举进入了国内千吨级规模化碳纤维生产商的精英俱乐部。

06

中国压路机

正是凭借着这样高效精干的研发力量和丰厚的硫氰酸钠法攻关成果,2016年5月受领大丝束碳纤维研制任务后,上海石化2018年3月就成功试制出48K大丝束碳纤维,并形成了工业化生产成套技术工艺包,获得当年中国国际工业博览会优秀参展展品一等奖,在千吨级规模生产线上实现了质量稳定后,厚积薄发后来居上的上海石化,终于一鸣惊人,拿下了国产万吨级大丝束碳纤维项目的“头筹”,在中国碳纤维产业历史上刻下了属于自己的里程碑。

在上海石化突围的同时,吉林碳谷二期、中复神鹰青海、广东金辉茂名、杭州超探衢州等万吨级碳纤维产能也陆续对外公布,仅仅这些项目规划的产能,就可以供应目前全球每年10万吨左右的碳纤维需求量,毫无疑问,中国碳纤维产业在十四五开局之年进入了一个全新发展阶段,中国企业将不再是以打包的形式出现在国际碳纤维市场分析报告中,而是必然将诞生数个能在全球叫响名号的碳纤维巨头,有充足底气参与国际竞争。

事实上,中国碳纤维当前的技术水平早已非吴下阿蒙,高端碳纤维材料不但基本实现了国内自用,还能够在国外市场开疆拓土,在2014年西方国家对俄罗斯封锁禁运之后,俄罗斯军用高性能碳纤维出现了明显供应缺口,在公开报道中,俄国Umatex等公司实现了国产替代,保障了俄罗斯隐形战斗机等高端装备的顺利发展,但在幕后,吉林化纤T700级高性能碳纤维已经为俄罗斯客户腾出了一条专线,Umatex公司也频繁出现在吉林化纤的客户互动新闻中,此中玄机嘛,你懂得。

(在俄罗斯等友好国家的军工“黑科技”背后,也有中国高端材料的贡献)

碳纤维新热潮的背后,是过去二十年中国碳纤维研发和工业力量锲而不舍的投入积累了足够技术基础,在一个高度寡头垄断,依靠规模经济理论几乎不可能容纳新进入者的市场上,形成了打破壁垒的产业动能。

展望未来,中国企业新产能在2020年代中期的集中释放,将很快形成民用碳纤维市场价格体系的整体“下沉”,今天看起来地位万无一失的东丽等巨头,获将重蹈在面板、光伏等寡头垄断市场类似角色的轨迹,在中国企业如同压路机一般的汹涌产能和价格竞争中逐渐放弃低端市场,而瓜分了低端碳纤维市场,进一步获得研发动能的中国企业,又将在固定资产更新周期中伺机而动,通过逆周期投资挤垮、耗死一个又一个传统“巨头”,在一个不长的时间内,就让一个原先看起来高不可攀高高在上的市场,被“中国压路机”变成飞入寻常百姓家的“白菜化”大众消费品。