2009年,中国超过德国成为世界第一大出口国。

2010年,中国超越美国成为世界第一制造业大国。

由此开始,中国成为了名副其实的“世界工厂”。

直至今日,我们的这一地位也从未被撼动过,并且是全世界唯一拥有联合国产业分类当中全部工业门类的国家。特别是去年,新冠疫情重创全球制造业,中国凭借着对疫情的出色控制,出口占全球比重一度超过18%,只有二战时隔岸观火的美国能够媲美。

用工信部部长的话说,我们是用了几十年的时间走完了发达国家几百年所走过的工业化历程。

但,繁荣背后,也有隐忧。

如果将中国制造业的核心竞争力按照初始级、基础级、规范级、优秀级和卓越级五种等级的划分,总体来看,达到规范级的调研企业只占到22.11%、仅有5.32%的企业达到了优秀的标准,达到卓越级的企业极少。

低端,高碳,缺核心技术。

中国制造总是伴随着这些关键词。

与此同时,在公安部发布的一组数据中我们看到,2020年登记户口的新生儿下降到了一千万,而这个数字在2016年是一千七百万。短短五年,新生儿数量减少了近二分之一。这意味着,支撑中国制造的人口红利已经消失,产业工人短缺的问题将成为长久的趋势。

世界工厂将何去何从?

鉴往知来:制造方式与弯道超车

从大航海时代开始,我们的世界就被贸易紧紧的联系到了一起。贸易的目的是交易商品,商品的背后是制造。制造方式就成了提升国际地位的一个关键因素。

1581年,国贫人少的荷兰成功摆脱西班牙的殖民统治,在短短的一百多年时间,成功崛起,鼎盛时期拥有全球近一半的商船。从北冰洋的巴伦支海,到黑海之滨的克里米亚,到处都是荷兰人参与贸易的身影。

是什么让荷兰主宰了一个时代,成长为马克思口中“十七世纪标准的资本主义国家”?

是制造方式。

船只是航海时代的关键,濒临北海的荷兰在立国之初就将目光瞄准了造船业。荷兰人将造船的流程打碎,本土化适配后进行升级。还将风车作为动力引入造船流程中,发明了曲轴,将风车的圆周运动转化为往复运动,这样风力就可以作为动力,加工、切割木材,大大提升了效率。动力运料器、滑车、绞轳、重型起重机的使用让荷兰人的造船业实现了最早的机械化。到了十七世纪,荷兰北部的赞丹河两岸集中着约60家造船厂,上万人在此工作,几乎每天都有一艘船下线。

社会化的造船模式,减少了生产和使用成本,一艘荷兰船要比一艘英国船,足足便宜百分之五十。在这种情况下,就连老冤家西班牙都向荷兰人抛来了大量的订单。拥有了超强的造船实力,航运业也就做大做强,理所应当。

同样被升级制造方式的,还有纺织业。利用造船业所带来的集群优势,荷兰人大力发展纺织产业链,形成了梳理、纺织、印染等几大模块,超低成本甚至让竞争对手英国人都将未染色的呢绒坯料运往荷兰加工。凭借两大产业,赞丹镇的桑斯安斯成为了世界上最早的工业区。而无论是造船业,还是转口贸易,都会使大量闲置资金沉淀在荷兰,沉淀在阿姆斯特丹,这才让金融业应运而生,荷兰成为了整个欧洲的金融中心。

人们误以为让荷兰崛起的是金融业,但这只是繁荣的表面,其根本还是被金融业牢牢依附的制造业。没有以制造业为核心的实体产业做支撑,金融业就是空中楼阁,没有国家能仅凭金融业,成为世界强国。

而让荷兰拥有强大制造业的核心,就是对旧有生产流程的梳理,科学的安排。

世界上从来都没有低端的制造业,只有不思进取的制造业。

先进的制造方式让荷兰弯道超车。

无独有偶。

为解决劳动力低端的问题,美国采取了一种叫做美国制造体系的社会化生产方式,简单来说就是将零件标准化。

拿枪支举例,如果在欧洲,同一个工人要负责从零件制造到枪支组装,甚至实弹测试等全部出厂之前的步骤。而采用了美国制造体系之后,同种的枪支采用相同的零件,甚至不同种的枪支都要用相同的零件,这些零件被专业的机床进行加工,进行到最后,甚至不同种的工业品都采用相同的零件。

美国制造体系的集大成者就是福特生产线,系统化的生产使得美国获得了几乎无限的制造潜力,进一步压低价格,扩大了市场,使产品得以快速在美国铺开,甚至将福特的生产线工厂建到了欧洲本土。

通过做大基数,美国人获得了丰富的生产经验,这些经验在美洲大陆的工厂内进行汇总,融合,抽象,升华,最终反馈到整个美国的产业链上,实现了弯道超车。背后的原理也简单,制造方式是生产力的重要组成部分,升级制造方式就是提高生产力。

新技术的深入应用首先会改变制造方式,新的制造方式将重塑一国的产业体系,国力也就实现了提升。清华大学朱恒源教授就指出过:传统产业体系在创新技术的赋能之下,将跃升到更加先进的轨道上运行。在新轨道上,原先的领跑者未必依旧领先,抢先“跃迁”者有机会重新卡位,这就是“产业跃迁”。

以产业为基础,以贸易为手段,人类构建起了国际社会。一国产业发生跃迁,一国的国力也将得到提升,国际格局也将重构。荷兰如此,美国亦是如此。

简单来说,发现火只是第一步,真正能够迸发出巨大力量的是知道如何使用火。这就是制造方式的迭代,产业体系的升级。而如今,计算机网络技术的产生和发展,标志着人类进入了信息化时代。5G的大规模应用,标志着产业互联网时代的到来。互联网由触手可及的平台经济下沉到人类生产的各个方面。

现在来看,这个赋能我们传统产业,迭代制造方式的解决方案,就是最近被热议的新IT。与我们熟知的老IT(Information Technology,信息技术)有所不同,“新IT(Intelligent Transformation,智能化转型)”是以数字化和人工智能为核心的智能技术。

如今,传统行业都在加快数字化智能化转型,算法成为了新生产力的重要来源。行业企业智能化转型需要的不再仅是硬件设备,而是包括物联网设备、基础设施和智能应用在内的全套解决方案,需要的是包含顾问、实施、运维在内的全方位服务。

这一切都表明,“新IT”时代正在到来,而新IT所带来的一系列智能化工具则将是我们所能掌握的重要且有力的工具。简单来说,新IT就是基于“端-边-云-网-智”技术架构赋能各行各业实现智能化变革所需要的技术、服务与解决方案。联想就是一家全球少有的“端-边-云-网-智”全要素覆盖的行业领导厂商,且在为行业企业智能化转型提供新IT全要素技术、服务和端到端综合解决方案。

新时代呼唤新的制造方式。也许新的制造方式不能让大国崛起,但没有根据新时代的需要迭代制造方式的国家,一定没有办法崛起。

默默前行:从世界工厂到世界发动机

这么多年过去了,每日在联想合肥联宝工厂穿行的智能制造中心总经理曲松涛,依旧忘不了自己刚毕业时加入的哈尔滨某机械厂。那些重型工厂很庞大,工人很多,噪音也特别大,有许多冒着浓重黑烟的烟囱,物料就在这噪音之中,黑烟之下,进进出出,习以为常。

现在在联想联宝工厂,跟那时的工作环境相比,发生了天翻地覆的变化。走进工厂,除了测试笔记本电脑音频功能的女团音乐,还能听到有韵律的生产节拍。“那种节奏代表这是一个规律、规整的工厂。”曲松涛表示。机械手臂有节奏的摆动,自动化补给小车,定时定点的将物料送到指定位置上。恒温恒湿的工作环境,让生产线上的工人,再也不会担心自己的健康。人与机器人共同协作,没有了风吹日晒,也没有了危险的操作动作。

联宝智能工厂里面有两条联想自主研发并拥有完整知识产权的标杆智能生产线,一条叫“哪吒”,一条叫“水星”。

之所以称之为“哪吒线”,是因为它有智能化的“三头六臂”。

“哪吒线”的大脑中枢具有正向反馈、逆向反馈、深度分析三大功能模块,并加持智能仓储、工程技术再造、全自动化集成、智能用工模式等六大辅助功能。

举个例子,如果在“哪吒”线上的前一个设备发现机器在某一个工艺参数上偏差了一点,然后它就会通知到下一个工位,下一个工位会根据它的偏差来去做相应的调整,这就是正向反馈功能。如果后面的设备发现前面的设备,连续几个产品都出现同一个误差,那么它就会通知前一个工位的设备进行调节,纠正错误,这个是逆向反馈功能。而这些都是基于机器自我学习,也就是深度分析的功能。

目前联宝生产PC,客户的个性化需求很高,百分之八十的订单都小于五台,这就要求生产线有一定的柔性,也就是同样的生产线能够生产各种各样不同的设备。而“水星”就是一条柔性生产线。同系的产品,换不同规格的屏幕,比如前一台是十四寸,后一台是十五寸,水星线瞬时就能够完成切换。就算是不同系列的产品,比如前一台是商务机,后一台是游戏本,水星线也能够在五分钟之内完成转换。

另外,如果按照正常的流程,CPU必须要先打在电路板上才能完成后面的生产,但很难应对客户越来越灵活的订单需求。在曲松涛的带领下,联宝的研发团队在自己首创的低温锡膏焊接技术基础上,开发出了CPU后焊技术。这项技术可以先完成其他元件设备的生产,等到接到客户具体订单后,再将CPU焊接上去。这就避免了之前预测和真实的订单之间有偏差的这种物料的浪费,加快了CPU这种高单价物料的流转,减少资金占有。而这项技术还可以应用到所有关键芯片上,让柔性的生产线更柔,应对各种各样的情况,满足各种各样不同用户的体验。

智能化生产线应用之后,联宝的整体效率提升了30%,如果是用人工生产线,单小时产能220台左右,现在用智能产线,非常稳定的情况下,每小时产量在300台左右,而且相对于人工,产品的品质更加稳定。

在制造方式升级的路上,联想已经默默走了很久。2005年联想收购了IBM个人电脑业务,公司管理层通过有效的组织、整合,将联想的业务范围扩大到了全球市场。

先强带后强,共走强国路。联想作为国际化企业的先锋和典型,在当下构建新发展格局中承担着中国企业的责任与使命,利用全球资源、技术、人才和品牌优势,赋能本土的制造业企业,推动更广泛的合作与交流。

2011年,联宝工厂在这样的情况下建立了起来。

甫一建立,曲松涛就将团队分为红军与蓝军,红军就是传统的工程师,专注于精益生产。而蓝军则专注于技术加持下的智能制造,对传统生产线进行实验性的改造,一旦成功,就交给红军迅速地消化,推广,根植于日常的运营当中,提升整个联宝的制造效率。

正是在这样的目标以及管理下,尽管受到疫情影响,联想依旧能快速复工复产,不仅捐赠了雷神山火神山建设所需所有IT设备,还打了西方同行一个措手不及,扩大了自己市场份额。连续多年,联想稳坐全球PC出货量第一,独占全球四分之一的电脑出货份额,而联宝更是撑起了联想的半边天,全球每新售出八台笔记本电脑就有一台为联宝制造,成为合肥首家销售额过千亿的企业。

科技创新是驱动产业升级的关键因素,联想高度重视发挥企业在科技创新中的作用。联想在全球有17处研发基地,每年在研发方面投入超过100亿人民币,全球累计专利和专利申请近3万件,其中5G标准必要专利数超过1200件。

与中国其它智能化服务商不同,联想首先是一个制造企业,只有制造企业才能够理解制造业的需求。依靠智能生产线多年来积累的经验,联想已经累计为166家国内大型工业企业提供了全方位的智能化转型服务。

在全球最大的印刷设备制造商高斯(中国),联想将他们的边缘计算网关ECG设备和工业物联网平台LeapIOT装到高斯(中国)的印刷设备上,并用管理平台进行数据打通。

使用印刷机,最重要的环节就是调教,让印刷机处于正确的工作状态。这个活儿过去都是靠每个印刷厂自己的工人凭感觉来做,专业度不够,因此准确度也就上不来,这就导致印刷的废张率特别高。现在通过联想的解决方案,高斯(中国)自己的专家可以从云端就观察到所有印刷机的数据,并且实施远程调教,这一方案让废张率减少了80%,提高了印刷的良品率,在生产环节帮助客户降本增效。另外,通过传感器实时上传的生产数据,高斯(中国)能够对出厂的每一台印刷机进行监控,实现远程的设备巡检,一旦识别到异常状态,马上进行远程维护、调优。在平台沉淀下来的生产数据,能够被以各种方式调取,整合与分析,助力高斯(中国)未来产品的开发。

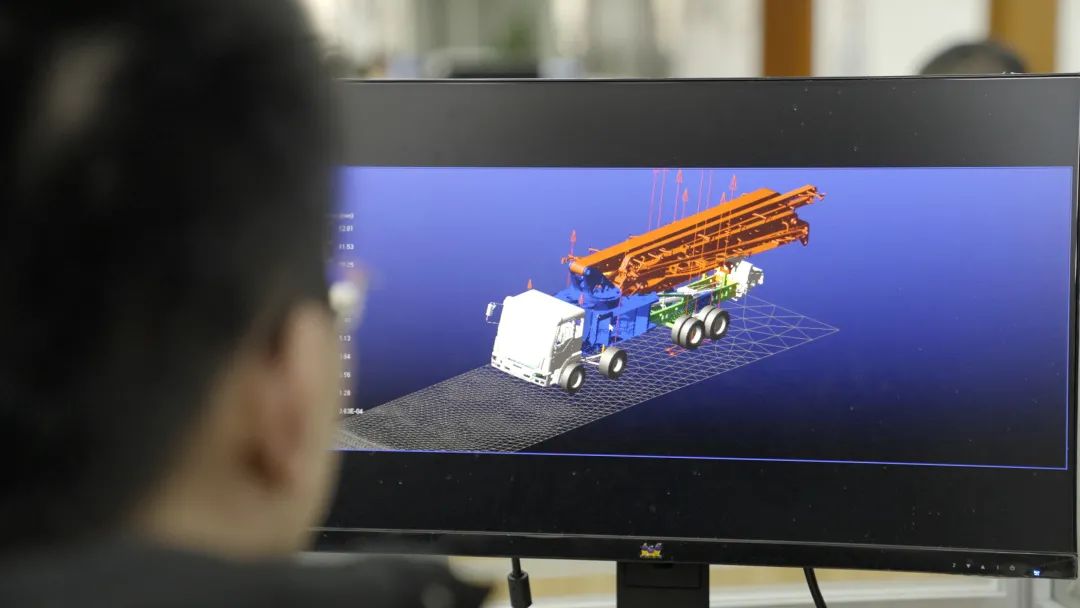

在三一集团,混凝土机械的王者,拥有不同语言和工作逻辑的员工,通过联想的平台进行协作办公。开发人员利用联想HPC所提供的强大算力,将设备开发的过程完整搬到了线上,研究,设计,组装,测试,数字化的仿生设计使开发像神笔马良一般所见即所得;此外,联想服务器帮助三一集团打造HANA数据库应用,并为其数据中台的运行提供支持,将分散在100多个不同应用位置的数据汇总至一起。

桐昆集团作为化纤行业的龙头企业,愁的是自己铺的越来越大的摊子。疫情期间,多名联想的技术工程师克服困难,深入一线采集各种工业化数据,长期驻扎桐昆,以联想工业物联网平台LeapIOT为核心为其打造工业互联网的可视化平台,并建立了便于透明化管理的“董事长驾驶舱”。在这个驾驶舱,董事长可以看到桐昆下属21家分厂、971条生产线、26820台设备的全部工作数据,任何风吹草动都逃不掉透明化的数据采集系统。

中国制造产生中国数据,中国数据孵化中国科技,中国科技成就大国地位。

总有人拿卡脖子说事儿,但纵观整个制造史,没有国家是通过生产与别国完全相同的产品成为世界强国的。核心科技不是买来的,更不是靠别人施舍来的,而是在自己最尖端的领域探索出来的。

新的时代呼唤新的技术,新的时代需要新的工厂,中国作为世界工厂,正在向世界发动机的方向大步迈进,整个世界也在见证这个过程。

从中国制造到中国智造,从制造大国到制造强国。正是有像曲松涛这样的“中国制造人”默默付出,坚持不懈的努力,才使得“made in china”拥有了傲视全球的资本。

今天,我们看到了一部揭秘世界大变局下中国制造智能化转型的纪实电影——#从世界工厂到世界发动机#,这些为我们默默付出的中国制造人站到了台前。让我们记住这些平凡英雄的面孔,还有他们平凡而伟大的事迹。