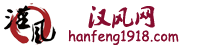

它主要是指一些科技含量高到离谱,制造难度极大的工业产品。

制造难度大,能造的国家自然就少,所以拥有这类产品的国家往往可以在相关领域取得战略优势。

其中的航空发动机就是一个典型代表。

一台优秀的航空发动机可以让飞机飞出碾压对手的性能。

如果安装在战斗机身上,那就直接关系到军队乃至国家的生死存亡了。

而它在制造难度方面也确实不负“皇冠明珠”的盛名:难得不得了。

现实中能造出高端航空发动机的国家凑一桌麻将都困难。

发动机而已,怎么会这么难造呢?

我们平时在讨论发动机的时候,最关心的肯定是它能输出多少动力。

越好的发动机动力越强,这是大家的共识。

而增加发动机的动力并不是什么难事,直接堆料就OK了。

就拿汽车发动机来说,如果觉得4缸动力不够那就6缸,6缸不够就8缸,实在不行还可以堆到10缸甚至12缸。

无非就是个成本问题。

但同样的思路,放在航空发动机上就行不通了。

飞机是飞在空气中的,它的脚底下不像汽车那样有大地母亲驮着,所以它的性能还会受到另一个关键因素的制约:重量。

这就决定了飞机身上的所有零件都要尽可能的轻,包括发动机。

而“无脑堆料”会让发动机的体重严重超标,堆完了飞都不一定飞得起来。

因此航空发动机的关键指标并不是单纯的推力,而是这三个字:

推重比。

即推力和自重之比。

举个例子,如果一台航空发动机的推重比是5,那意思就是该发动机平均每1公斤的自重就能产生5公斤的推力。

这个指标当然越大越好。

既要力大无穷,又要身轻如燕。

这种“反常识”的“既要又要”就是航空发动机难造的根本原因。

给普通飞机准备的发动机尚且能用低一点的推重比凑合,而给战斗机准备的发动机就只能把这个指标往死里压榨了。

以F-15、苏-30、歼-10…等第四代战斗机为例,它们的发动机推重比一般都要求达到7~8的水平(即发动机推力是发动机自重的7到8倍)。

虽然在很多军迷眼里,这些战斗机都已经是过时的“牛夫人”,但以人类现在的科技水平而言,能实现7以上的推重比就已经非常不容易了。

人类极限操作

要在有限的体积和重量范围内继续提升发动机的推力输出,只有一条路可走:

提升发动机的热效率。

简单的说就是让发动机的燃烧尽可能剧烈。

因为燃烧越剧烈温度就越高,温度越高喷出的气体就越猛烈,这样输出的推力自然也就越大了。

这很难吗?

如果仅仅是提升燃烧剧烈程度的话,一点也不难,把油门轰大一点就行了。

问题是发动机里面的零件不一定遭得住。

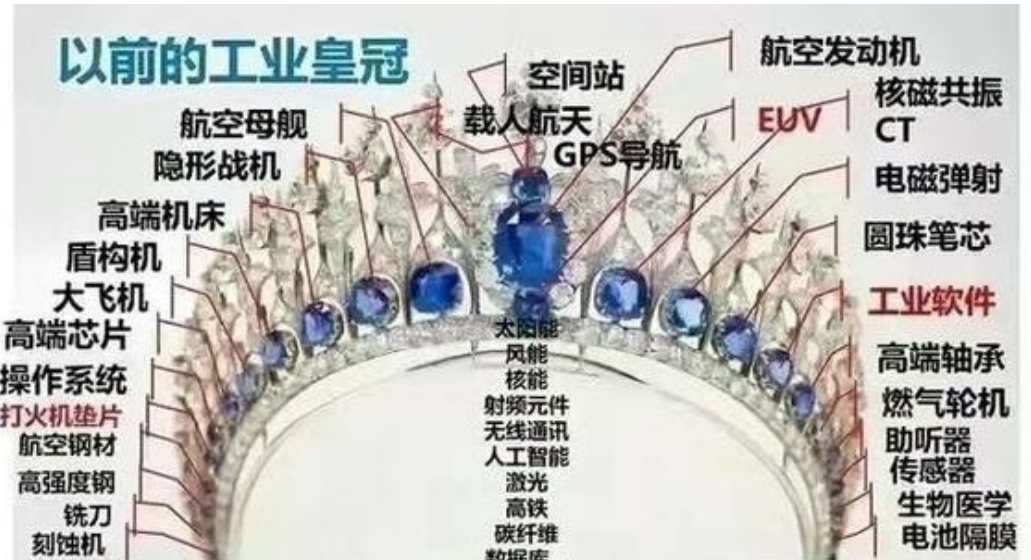

当航空发动机的燃烧室剧烈燃烧时,会向后方喷出高温高压燃气,吹动涡轮叶片进行高速旋转。

于是此时的涡轮叶片就不得不面临一个极端恶劣的工作环境:

首先,从燃烧室里喷出来的那些燃气会给每片叶片带来数百公斤的喷气冲击压力。

其次,此时的叶片正处于高速旋转中,每分钟能转几万圈,这又产生了高达几十吨的离心力。

而一张涡轮叶片的尺寸并不比我们的手指大多少。

这么个小玩意承受这么大的力量,常规材料早就被撕裂了。

另外别忘了,它还要长时间承受高温带来的灼烧。

“火焰直接喷到涡轮上的温度”有一个专有名词:涡轮前温度。

这个温度越高,说明热效率越高,推力也就越大。

经过长期的实践,人们总结出了这样的规律:

涡轮前温度每提高100摄氏度,推重比可提升约10%。

现在先进的航空发动机,涡轮前温度已经超过1500摄氏度。

而钢铁的熔点也不过是1538摄氏度。放到发动机里不要说保持性能了,直接就给你原地熔化了。

至于传统陶瓷之类的常规耐高温材料,又不可能承受上文提到的那一堆巨大力量的冲击。

所以要造出高端的航空发动机,就必须专门为涡轮叶片研发出一种全新的材料。

该材料不仅能耐高温,同时还要具备极高的强度和韧性。

这是在挑战整个材料科学的极限。

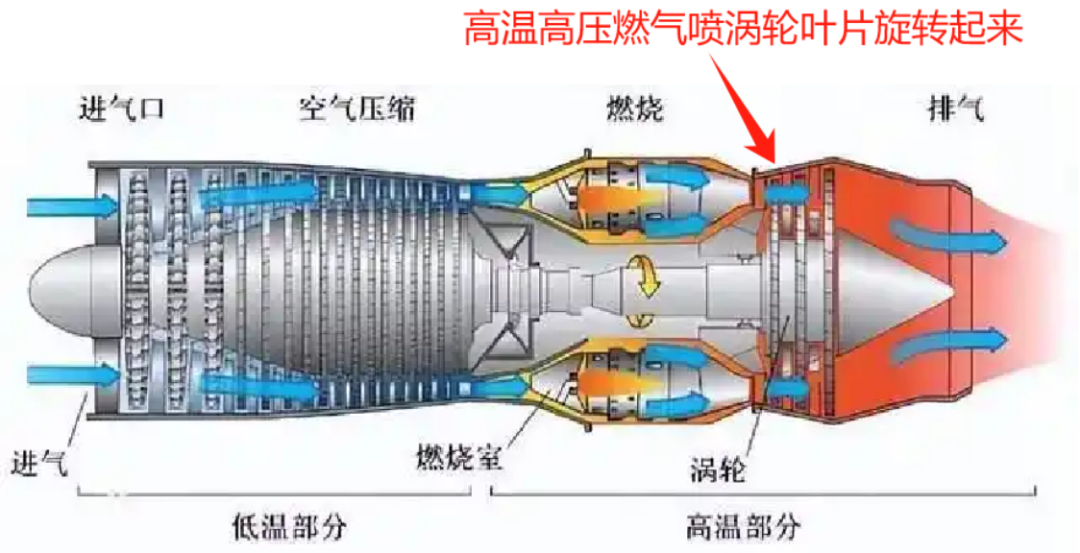

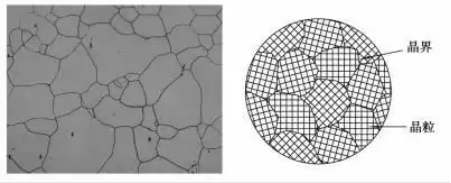

最终人们使用复杂的冶金和熔炼工艺,把叶片做成了“单晶”(Single Crystal Alloy)结构。

这是啥意思呢?

大多数金属都是晶体结构,如果按传统方法铸造,其内部会因为冷却速度和结晶的不均匀,呈现出大量杂乱无章的晶体颗粒。

这些晶体颗粒间的交界处(晶界)就是材料的弱点所在,因为它们在高温高应力的冲击下特别容易氧化和开裂。

而所谓“单晶材料”,就是通过定向凝固技术,把所有的原子都精确定位。

这样可以完全消除晶界,让整个零件就像“一块完整的冰”一般生长。

你可以理解为一块内部没有一丝裂缝的金属,颇有点《三体》中的“水滴”的意思。

不过这还不算完。

材料本身的耐高温能力只是基础,最终的成品叶片还要在这个基础上更进一步,扛住更高的温度。

这就要求增强叶片的散热性能。

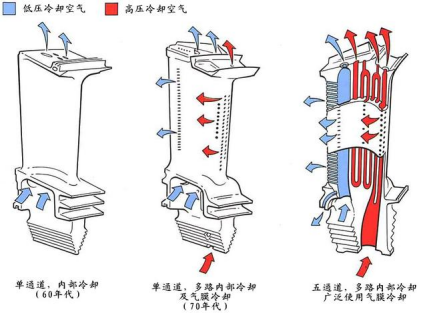

具体的办法是对叶片进行镂空处理,并构建相关的气体冷却结构,让它可以边转边冷却。

这就好比给牛马穿上散热服,让他们去超出人体极限的高温环境下搬砖。

该办法非常有效,只是又对叶片的外形设计和加工工艺提出了极高的要求。黑科技太多,搞得叶片比等重的黄金还贵。

涡轮叶片复杂的多孔冷却结构:

总的来说,如果你想制造出高端的航空发动机,就必须同时挑战材料、设计和加工工艺这三条赛道的极限。

而每一条赛道的背后都是一个巨大的产业集群。

这里面存在任何一点短板,你的高端发动机就搞不出来。

所以对于一个志在把握航空发动机命脉的国家来说,庞大的工业规模、扎实的工业基础、雄厚的技术积累,缺一不可。

我国航空发动机的相关工业起步较晚,基础薄弱,在很长一段时间里都无力制造自己的高端航发,只能长期依赖俄罗斯的产品。

比如说他们的AL31系列发动机。

该系列发动机是俄罗斯航空工业的经典之作,推重比约为7.3,在上世纪90年代跟着苏-27系列战斗机一起被引入我国。

当然了,要中国人甘心永远受制于人是不可能的。

奋起直追

我们早在上世纪80年代就开始规划研发对标美俄当时最高水平发动机的WS-10太行发动机。

经过20多年的披荆斩棘,该发动机终于在2011年实现了大规模量产并大量列装。

2020年后,俄制发动机几乎完全退出中国市场。

可以说WS-10系列发动机是以一己之力扛起了整个中国战斗机产业。

那么太行发动机的推重比表现如何呢?