很多媒体说中国半导体人才匮乏,但是根据笔者自己在这个行业的观察,我认为中国半导体行业并不缺人。从研发人员、管理人员到技术人员、操作人员,各个技术层级、各个不同的岗位,中国不缺人,不缺优秀的人!

这也暴露出了中国半导体行业的一个现状:中国虽然不缺人,并不等于这些人能为中国所用……

我们嘴上总说“产学研结合”,可是实际执行环节问题很大。我们对于“研”倒是很重视,聘请了很多研发技术人员。但是“产”和“学”,全没有;特别是“产”这个环节问题非常严重。

中国的半导体企业都在想方设法从国外挖人,可国外的大型半导体企业有很多却跑到中国来开面试招聘会。特别是副工程师(Associate Engineer)和副工程师以下的技术员(Technician)和操作员(Operator)这样在当地比较难补充人的一线岗位很多国外企业来华直招。

除了直招,还有人走劳务中介的路子;不过这个要交中介费,通常很贵而且还有被坑的风险。在本科实习期间,笔者除了完成本职工作外经常被外籍同事找去当口语翻译,也曾应同胞们的要求在准备培训材料的时候为他们专门翻译一份中文版本,因而和很多通过上面两种方式招聘进来的一线技术人员以及不少外籍管理人员都交流过。

外籍管理人员对于中国一线技术人员的水平的评价是非常高的。一位经常让笔者帮着做口语翻译的外籍监督曾经跟笔者说:“我们喜欢雇佣中国操作员,虽然他们英语水平不太好,但是他们做事情认真负责……”据笔者自己的观察,绝大部分中国籍一线技术人员在外企的表现非常优秀,可以说个个都是模范员工。

半导体是一个产学研结合且各个岗位都需要优秀人员的行业。国外半导体企业的人才争夺焦点之一就是技术过硬、富有经验且认真负责的一线技术人员(操作员、技术员和副工程师);甚至有很多在国内企业原本担任副工程师及以上职务的技术人员,宁可自己降级过去应聘都不肯留在国内企业干。

首先是因为国外企业相对较高的薪水待遇。基本情况是一般的操作员月收入(基本工资、岗位勤务补贴和加班费,不含季度奖、绩效和年终奖)约等于国内企业本科毕业的工程师,高于北上广平均月薪,技术员和副工程师的收入更高。

除了工作外,外企对一线技术人员的培训采取公司和院校相结合的模式。公司本身会对一线技术人员按照岗位要求进行专业培训,如果一线技术人员去本地院校进修的话可以申请补贴和假期(参加考试用)。

除一线技术人员外,在国外大型半导体企业中,几乎每个部门都有中国籍员工担任工程师以上的职务。一个部门里一二把手是中国移民或者拿绿卡的,其他的工程师、副工程师全是拿着中国护照的这种现象绝非个例。

对于工程师和工程师以上的技术及研发岗位,国外企业的争夺战开始的更早;很多在实习期间表现优秀的实习生,在实习结束后就被部门领导和人事部代表请去商谈全职工作的薪水待遇,个别求贤若渴的公司甚至连Offer和实习证书一起发给实习生——好不容易培养一个实习生岂能让竞争对手挖走?办公室的位子给你留着,工资奖金绩效股份都好说,你毕业了就回来报到吧!

另外,中国目前的半导体产业现在也是这些回国的原外企技术人员给撑起来的。

中国现在做的比较好主要是两家公司(英特尔、台积电和SK海力士这样的外资不算),在晶圆制造这一块是中芯国际,设备这一块是中微半导体(个别媒体报道有偏差,中微是做设备的)。中芯的创始人是德州仪器出身的,中微的创始人是英特尔出身的,两人都是在外企做到很高的水平后回国创业。

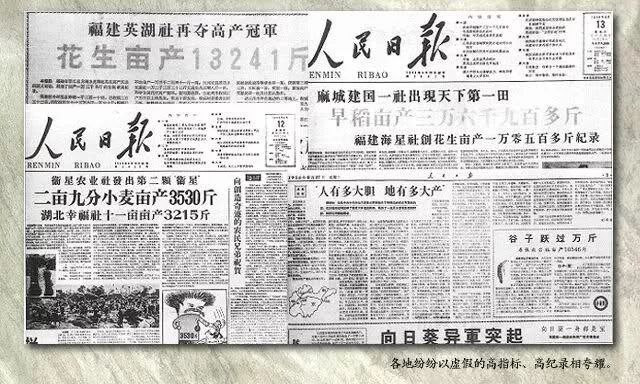

笔者前段时间看到一个报到,中国宣布要在2025年芯片自给率要达到70%。目标定的确实很高,笔者在这里想指出两个问题:一、定这个目标的人确实是有心想做些事情的,笔者也相信中国会在芯片大战中取得最后的胜利;二、似乎当年的“大炼钢铁”、“亩产万斤”又回来了。

中国能不能赢得芯片大战的最终胜利?笔者的看法是:如果我们稳扎稳打,打持久战,肯定能。但是如果我们急躁的话,“大炼钢铁”“亩产万斤”和“炒房兴邦”的教训是沉重的,咱可不能好了伤疤忘了疼。用英国人的话说:when you are winning,risk nothing(在稳赢的情况下别作死)。

中国芯片自给率能不能达到70%?笔者的看法是能,一定能;但是我们怎么定义“芯片自给”这四个字,达到什么水平才能算“自给”?

“芯片自给”官方一直没有给出明确的定义,作为一个半导体工程师,笔者对这四个字有自己的看法。笔者认为:“自给”这个概念的标准不应该仅仅局限于盖了建设多少晶圆厂,生产了多少芯片;而是基于从设计到制造到封测等各个环节,和从工艺流程到先进制造设备等各个方面来制定这个标准。

如果单纯依靠芯片产量来算自给率的话

非常容易再现当年“亩产万斤”的凑数闹剧

现在中国芯片的自给率说法不一,笔者个人估计17%不到,这其中大部分还是中低端产品。另外,这些所谓的“自给”还有一部分是建立在技术人员、技术设备、制程工艺甚至是原材料都要依靠进口的前提下,属于没有基础的空中楼阁。

原因很简单:在芯片行业,面对国外竞争者我们拿不出同样的产品,我们造不出优秀的配套设备,我们在前面芯片设计和晶圆制造这两个关键环节和国外比起来是从硬件到软件、从数量到质量的 全 面 落 后。

虽然在部分地方我们取得了一定成绩,我们也相信中国只要坚持打持久战一定会取得最终的胜利,但是现在的实情是在芯片行业我们毫无招架之功。

芯片设计环节,所使用的软件全是美国的;国产的,没有。

芯片制造环节,尖端的设备像光刻机这种中国目前搞不出来;但是像其他的设备,也是AMAT(Applied Materials应用材料公司), LAM Research这样的美国企业霸占了主要市场。

AMAT LOGO

(图源:yahoo finance)

三个环节中只有封测情况好一点。

要想实现芯片自给,核心技术的问题必须要得到解决;是从芯片设计、晶圆制造到后期的封装测试,从工艺流程到设备开发,从硬件到软件的全方位突破。光凭多建造了几座晶圆厂,那是不能算芯片自给的——晶圆厂只是个壳子,里面一般的设备、软件,大部分都是国外进口的。

人家要想打压的话,釜底抽薪的办法有得是:在软件上做个手脚,机器的操作系统上弄一个病毒,或者再来狠一点直接断掉机器销售渠道和配件供应……

电子工业部的一位老部长曾于11年前在上海交通大学学报第42卷第10期(2008年10月)发过一篇文章:《新世纪我国信息技术产业的发展》。笔者个人认为,这篇文章放在现在仍然具有很高的参考价值,特别是对于我们存在的困难和问题分析的很透彻;

而且如果11年后再写一篇类似的文章,在分析问题环节“核心技术受制于人”这一条不需要做什么修改。因为不管怎么粉饰,现实就在那里,11年后的我们在核心技术上依然受制于人,依然落后于竞争对手。落后到什么程度?

看新闻就知道了:落后到芯片行业只能靠其他的行业出来帮我们挽回面子(打稀土牌),在某种程度上,我们已经承认了我们在芯片行业没有任何有效的反制手段。

中芯,上微和中微这样的企业在国内属于第一梯队,但是和台积电、三星、ASML和AMAT这样的企业的差距,就好比国内的985 211高校和哈佛、耶鲁、麻省理工、IIT(印度理工学院)、剑桥和牛津的差距一样。追上去甚至超过他们是肯定可以的,但是这个过程会很长,付出的代价会很大。

(图源:Nikkei Asian Review)

代工业领头羊,唯二的7nm玩家台积电TSMC(TSMC=Taiwan Semiconductor Manufacturing Company, Limited)创始人张忠谋曾经在2018年非常霸气的对外宣称台积电已经拿到了7nm100%的市场份额。令另外一位7nm玩家三星非常尴尬,目前正在突破3nm制程,预计2023年投产。

中国目前最好(规模最大、技术最先进)的晶圆厂是中芯国际SMIC(SMIC=Semiconductor Manufacturing International Corporation),旗下有7座晶圆厂(含控股)。其中北京和上海的三个300mm晶圆厂目前可量产28nm制程,月产量三个厂合起来不超过10万片(含非28nm制程),14nm制程尚未形成战斗力。另外四座是分布于天津、深圳、上海和意大利(L Foundry,股份已出售给中科君芯)的200mm晶圆厂。

所以,外国设备商可以明目张胆的欺负我们这种研制不出来还不得不买的现状肆意抬价,一些设备与耗材的价格和成本比起来,那真的是不知道高到哪里去了。我们部分媒体总嚷嚷着说要用老办法市场换技术,笔者认为这个招数在别的行业或许有效,但是在半导体不一定吃得开。

以光刻机为例。ASML的光刻机一台能吃掉一个公司几乎一年的利润,像TWINSCAN Twinscan NXE: 3400B这样的1.2亿美元一台;这还不是他家最新的机型,最新的是Twinscan NXT:2000i DUV。

挨了一刀,新设备到手,售后服务应该便宜点吧?幼稚!照样贵!这不是超市里买大白菜还能货比三家,光刻机全世界玩的好的就ASML一个(佳能、尼康跟ASML不是一个水平的,国内最好的是上微SSA600/20型只能做90nm),其他的企业不但造不了,连维修的本事都没有,10nm以下制程的光刻机全世界只有他ASML一家有这个技术。

而且对ASML而言中国大陆的半导体企业根本就不是他的大客户,他的大客户是:英特尔、三星和台积电,三大客户不但花大价钱买ASML的东西、砸进几十亿美元重金持有ASML的股票,还额外给ASML研发经费。把ASML的腰包装的鼓鼓囊囊的,让ASML开开心心的去研制下一代设备帮助他们占领新的技术制高点。